振动分析的主要流程

带有旋转部件的设备均会产生机械振动。当设备发生机械故障时机械振动量值加大后才能观测到不要针对不同的阶段和原由采取对应措施更不可对机械故障展开定位。采用高速采样,通过机械振动的频谱确定机械振动的原由和部位是对设备早期预警和机械故障判断的重要手段。这就要使用振动分析仪下面一起来了解下振动分析的主要流程。

现场机械故障具体分析时首先对设备要有一个宏观了解根据表现出的外在特征得出表层原由;然后对其主要机械振动特征展开机理具体分析从而判断深层次原由。个人认为前提条件是熟悉设备结构、检修工艺、运行方式及用途、检修及运行历史、机械振动过程等等这些。

1.了解机械振动历史情况

机械振动忽然加大或是机械振动逐渐加大期间机械振动是不是稳定若不稳定其与哪种参数相关联等等这些。例机械振动忽然加大可能为转子忽然失衡、刚度忽然变弱;振幅不稳定是不是与负荷调整、温度变化、启停机等有关联性。

2.了解检修情况

机械振动开始前后是不是展开过检修若检修前机械振动不大那么本次检修的经过及更换的部件必须十分清楚类似于这种情况往往从检修过程中就能找到机械故障原由。假如检修前就机械振动大检修后机械振动无显著变化这样也可排除已经检修过的内容。

3.对设备的外部观测和检测

如设备的温度、声音、压力、转速、负荷、油温、机械振动等快速了解设备的整体运转情况大概确定有什么机械故障类型对某些一般常见的问题而言甚至能够就此做出精准诊断而单纯依靠信号分析反而容易将简单问题复杂化。

4.确定机械故障部位

一般而言机械故障部位在具有最大振幅位置。随着与机械故障源距离的增加激振力会逐渐衰减。当然了这一规则也是有例外例如立式设备由于高度与刚度的关系被牵引部分的机械故障会造成上方的电机机械振动最大。

5.简易判定机械故障原因

可根据各基本参数与机械振动的相互关系及其机械振动的方向精确判定某些机械故障原因。例如水平方向和垂直方向机械振动幅值相比较就可基本确定部分机械故障原因但之前必须清楚机器设备的组装结构也就是应该对水平方向和垂直方向的相对刚度有个感性认识设备安装在坚固的或刚性的支承上与组装在弹性支撑上是有所不同的在这里只探讨刚性基础的机器设备。假定风机组装在刚性混凝土基础上机器设备垂直刚度会大于水平刚度。这时候针对如质量不平衡这样的一般机械故障一般水平方向振幅大于垂直方向振幅。假如垂直方向机械振动大于水平方向机械振动表明垂直方向刚度小于水平刚度可能是因为松动或配合间隙过大导致的。

正如前面文章介绍的若对轮侧轴承垂直方向机械振动大时也可能是因为对中上下偏差导致的;而靠近叶轮侧的水平机械振动一般预示着转子不平衡而靠近联轴器侧的水平机械振动往往是联轴器不对中。针对轴向机械振动一般要考虑是否发生了不对中或轴弯曲。当然如果轴向振幅也可能是因为外伸端转子不平衡造成的。需要注意的是流体的扰动往往会导致转子的轴向机械振动因而可调整负荷进行观察。

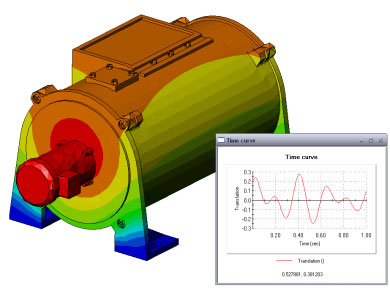

6.机械振动数据的结合与比较

拥有仪器设备的情况下,最终与仪器测量相结合若有以前的机械振动数据一定要加以比较查看具体是哪些频率发生了较大变化。引发异常机械振动的机械故障都会产生一定频率成分的机械振动可能是单一频率也可能是一组频率或某个频带。根据机械振动信号的频率组成时域波形、及其不同部位的相位相互关系可以很快排除一批不可能出现的机械故障将注意力集中在几个可能的机械故障原因上,凯恩KM940烟气分析仪然后结合所有特征逐一进行排除。机械振动的量值和频率在很大程度上反应了机器设备的运行状态。

对机器设备机械振动的监测可以有效地跟踪机器设备运行状态在不同的状态采取如紧固、动平衡、调整对中、更换备件等相应的维修对策以确保机器设备的精度防止更严重机械故障造成的长时间停机和彻底报废提升设备利用率。

相关推荐:

下一篇:轴承润滑的方法