滚动轴承的振动测量与旋转机械的不同要点

轴承振荡是发生噪音的本源。即便轴承零部件翻滚外表加工十分抱负清洁度和润滑油或油脂也无可挑剔但轴承在运转时因为滚道和翻滚体间弹性触摸构成的振荡仍会发生一种接连轻柔的动静这种动静就称为轴承的根底噪声。根底噪声是轴承固有的不能消除。叠加在根底噪声内的别的噪音就称为异音或反常声。由于滚动轴承的故障信号具有冲击振动的特点频率极高衰减较快因此利用振动信号对其进行监测诊断时除了参考旋转机械的振动测试方法以外,还应根据其振动特点有针对性地注意一些要点。本文做以下两点说明。

一、测点的选择

滚动轴承因故障引起的冲击振动由冲击点以半球面波方式向外传播通过轴承零件、轴承座传到箱体或机架。由于冲击振动所含的频率很高每通过零件的界面传递一次其能量损失约80%。因此测量点应尽量靠近被测轴承的承载区应尽量减少中间传递环节探测点离轴承外圈的距离越近越直接越好。

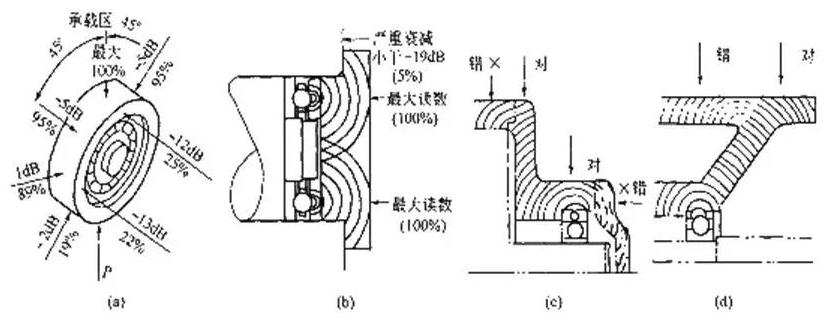

图1表示了传感器位置对故障检测灵敏度的影响。在图1(a)中假如传感器放在承载方向时为100%,则在承载方向士45°方向上降为95%(-5dB)在轴向则降为22%-25%(12~13dB)。在图1(b)中当止推轴承发生故障产生冲击并向外散发球面波时假如在轴承盖正对故障处的读数为100%,testo330烟气分析仪则在轴承座轴向的读数降为5%(-19dB)。在图1(c)和(d)中给出了传感器安装的正确位置和错误位置较粗的弧线表示振动较强烈的部位较细的弧线表示因振动波通过界面衰减导致振动减弱的情形。

图1传感器位置对故障检测灵敏度的影响

由于滚动轴承的振动在不同方向上反映出不同的特性因此应尽量考虑在水平(x)、垂直(y)和轴向(z)三个方向上进行振动检测但由于设备构造、安装条件的限制或出于经济方面的考虑不可能在每个方向上都进行检测这时可选择其中的两个方向进行检测。

二、传感器的选择与固定方式

根据滚动轴承的结构特点使用条件不同它所引起的振动可能是频率约为1kHz以下的低频脉动(通过振动)也可能是频率在1kHz以上数千赫乃至数十千赫的高频振动(固有振动)通常情况下是同时包含了上述两种振动成分。因此检测滚动轴承振动速度和加速度信号时应同时覆盖或分别覆盖上述两个频带必要时可以采用滤波器取出需要的频率成分。考虑到滚动轴承多用于中小型机械其结构通常比较轻薄因此传感器的尺寸和重量都应尽可能地小以免对被测对象造成影响改变其振动频率和振幅大小。

滚动轴承的振动属于高频振动对于高频振动的测量传感器的固定采用手持式方法显然不合适一般也不推荐磁性座固定建议采用钢制螺栓固定这样不仅谐振频率高可以满足要求而且定点性也好对于衰减较大的高频振动可以避免每次测量的偏差使数据具有可比性。

相关推荐:

上一篇:风电机组振动监测的三类实施方法